电子设备的高性能、高可靠、高精度以及小体积、轻量化的发展要求使其集成度、功率以及热流密度越来越高,有效解决散热问题是保证其性能的前提、目前,常用的散热方式有自然散热、风冷散热、液冷散热、热管散热等,其中热管是一种相变传热元件,通过工质相变传热,当量导热系数可达铜的几倍甚至几十倍,具有导热性高、均温性好等优点,在各民用领域电子设备的散热中广泛应用、但热管为一维传热,独立热管无法满足电子设备的散热需求,为充分利用热管的高传热特性,将热管与铜板或铝板结合形成热管均温板是目前常用的一种方式,在军用领域受到越来越多的关注和研究、但军用电子设备使用环境恶劣、工况多样,为验证热管均温板在军用领域电子设备中应用的可行性,需对热管及热管均温板的性能及环境适应性进行充分的验证、文献[2]研究了不同工质沟槽式微热管的传热性能、文献[3–5]研究了不同类型热管的启动性能、文献[6]对比了铝基均温板散热盒、热管散热盒和铝合金散热盒的散热性能,相同工况下,热管散热盒的散热性能最优、文献[7]研究了不同加速度条件下,热管均温板的传热性能及当量导热系数,结果表明,在0g-13g加速度条件下,热管均温板都能正常工作

上述文献主要针对热管的启动性能和传热性能开展研究、为了充分验证热管均温板在军用领域电子设备中应用的可行性,本文对不同工质热管均温板的散热性能及不同姿态下的环境适应性进行试验验证,为电子设备不同工况下选用热管均温板提供参考

1 试验系统及测试要求

1.1测试样件

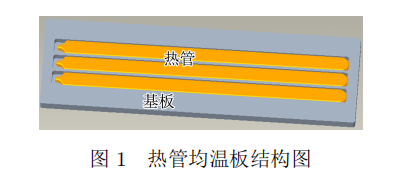

热管均温板由铝基板和热管组成,尺寸为300mm×70mm×6mm,热管为铜烧结芯热管,通过锡钎焊焊接在铝基板槽内。热管选用的两种工质分别为水和丙酮,热管外径尺寸为Φ8mm,壁厚0.5mm,压扁至3.5mm后嵌入铝基板槽内,测试样件如图1所示。

1.2试验系统

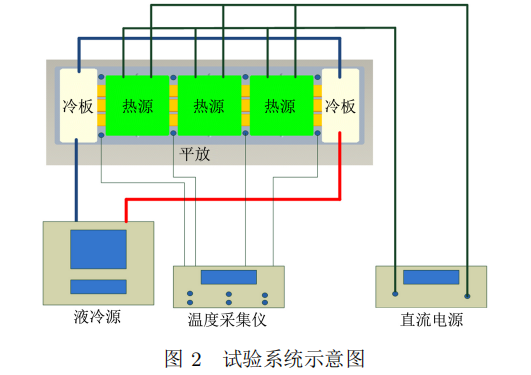

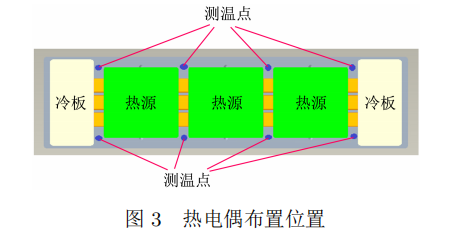

试验系统如图2所示。在热管均温板的两端贴合液冷板。采用EBG电阻作为模拟热源,在热管均温板外露热管面布置3个电阻,电阻与均温板贴合面涂抹导热硅脂。采用直流电源为EBG电阻供电,可通过调节电压控制电阻的功率。采用T型热电偶测试热管均温板表面温度,热电偶布置位置如图3所示,通过温度采集仪记录测试数据。液冷源作为散热终端为液冷板提供冷却液,供液温度为20℃,供液流量为1.5L/min。

1.3试验项目及要求

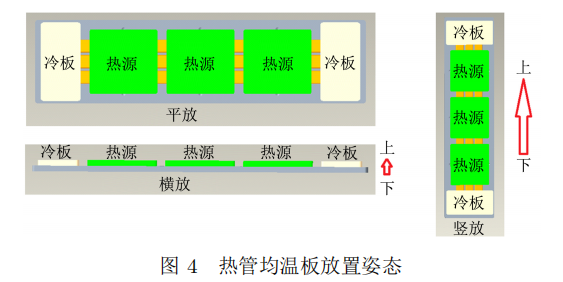

为充分验证热管均温板的散热性能,分别对铜–水热管均温板及铜–丙酮热管均温板在平放、横放以及竖放姿态下的散热性能进行测试对比,热管均温板的放置姿态如图4所示。

为验证热管均温板的环境适应性,分别对铜–水热管均温板及铜–丙酮热管均温板在平放、横放以及竖放姿态下进行高温储存、低温储存和温度循环试验,试验条件如下:

1)高温储存按GJB150A—2009中试验方法,温度+90℃,保温48h;

2)低温储存按GJB150A—2009中试验方法,温度-55℃,保温24h;

3)温度循环按GJB150A—2009中试验方法,高温+90℃,低温-55℃,保温时间1h,转换时间≤1min,循环次数30次。

为验证环境试验对热管均温板性能的影响,在高温储存、低温储存和温度循环试验后再进行散热性能的测试及对比分析。

2 试验结果及分析

2.1铜–水热管均温板测试结果

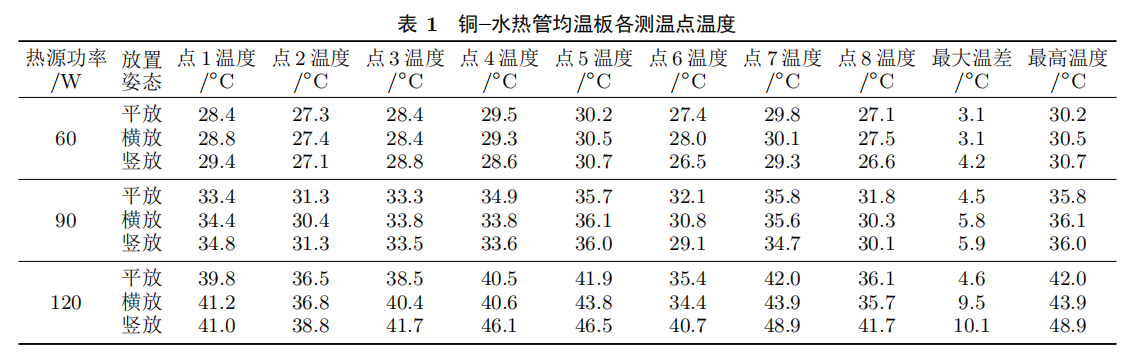

试验中测试了不同功率、不同放置姿态下热管均温板的表面温度,分析了不同放置姿态对热管均温板传热性能的影响。通过调节直流电源,使模拟热源功率分别为60W、90W和120W,记录8个测温点的温度,如表1所示。

由表1中数据可知,60W热源平放时,各测温点最高温度为30.2℃,最大温差为3.1℃;横放时,各测温点最高温度为30.5℃,最大温差为3.1℃;竖放时,各测温点最高温度为30.7℃,最大温差为4.2℃。90W热源平放时,各测温点最高温度为35.8℃,最大温差为4.5℃;横放时,各测温点最高温度为36.1℃,最大温差为5.8℃;竖放时,各测温点最高温度为36.0℃,最大温差为5.9℃。120W热源平放时,各测温点最高温度为42.0℃,最大温差为4.6℃;横放时,各测温点最高温度为43.9℃,最大温差为9.5℃;竖放时,各测温点最高温度为48.9℃,最大温差为10.1℃。综合分析表1中试验结果可以看出,随着功率的增加,不同姿态下均温板各测点的最高温度及最大温差均增大;功率相同时,不同姿态下均温板各测点的最高温度及最大温差在平放时最小,竖放时最大。

对铜–水热管均温板在不同姿态下分别进行高温储存、低温储存和温度循环试验。高温储存、低温储存和温度循环试验后,平放和横放的铜–水热管均温板均未出现异常现象,且试验后产品的散热性能与试验前基本一致,无明显变化。对于竖放的铜–水热管均温板,高温储存试验后产品未出现异常现象;低温储存和温度循环试验后,在产品下端热管均出现了鼓包现象,如图5所示。

竖直放置时,内部工质受重力作用汇聚在底部,由于热管内部工质为水,低温时水结冰膨胀,导致鼓包。

2.2铜–丙酮热管均温板测试结果

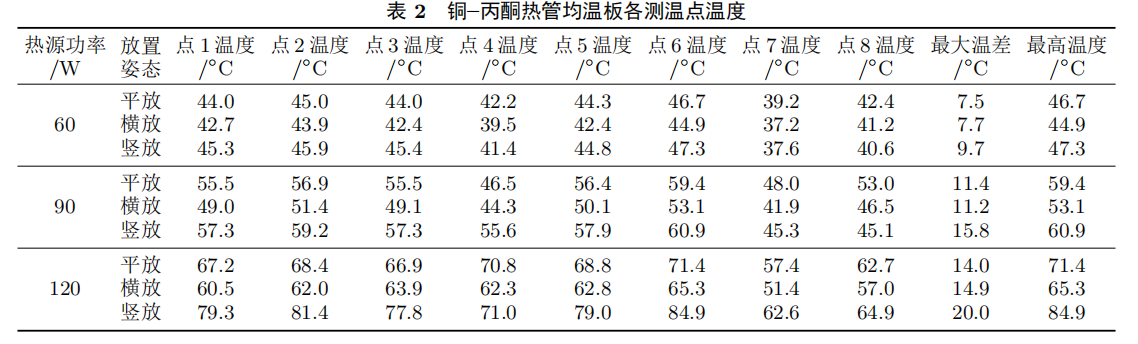

不同功率下,采用铜–丙酮热管均温板进行散热性能测试,各测温点的温度如表2所示。

由表2中数据可知,60W热源平放时,各测温点最高温度为46.7℃,最大温差为7.5℃;横放时,各测温点最高温度为44.9℃,最大温差为7.7℃;竖放时,各测温点最高温度为47.3℃,最大温差为9.7℃。90W热源平放时,各测温点最高温度为59.4℃,最大温差为11.4℃;横放时,各测温点最高温度为53.1℃,最大温差为11.2℃;竖放时,各测温点最高温度为60.9℃,最大温差为15.8℃。120W热源平放时,各测温点最高温度为71.4℃,最大温差为14.0℃;横放时,各测温点最高温度为65.3℃,最大温差为14.9℃;竖放时,各测温点最高温度为84.9℃,最大温差为20.0℃。综合分析表2中试验结果可以看出,不同功率和姿态下,铜–丙酮热管均温板的测试结果与铜–水热管均温板的测试结果趋势一致。

对铜–丙酮热管均温板在不同姿态下分别进行高温储存、低温储存和温度循环试验。各项试验后,铜–丙酮热管均温板均未出现异常现象,且试验前后,均温板的散热性能无明显变化。

2.3测试结果分析

由上述测试结果可以看出,相同工况下,铜–水热管均温板表面的温度及温差均低于铜–丙酮热管均温板,说明相同规格的铜–水热管的传热性能优于铜–丙酮热管。原因是,在外部冷却条件和均温板结构相同的条件下,影响传热性能的主要因素是热管内部工质的热物性能,水相较于丙酮具有更高的汽化潜热、比热容和导热系数,在工作过程中,蒸发端和冷凝端工质与管壁之间的传热热阻更小,因此温差相对较小。同种工质热管均温板在相同散热功率、不同放置姿态下,竖直放置时均温板表面温差较大。原因在于,测试系统的冷端布置于均温板的两端,对于靠下部分的热量传输,工质气液循环受到重力影响,循环阻力增大,热传输效率降低。

从不同姿态下热管均温板的环境适应性试验结果可知,竖直姿态下,铜–水热管均温板在低温储存和温度循环试验时均出现鼓包现象,而铜–丙酮热管均温板在3种姿态下均未出现异常现象。原因是,竖直姿态下热管内工质受重力影响汇集在热管底部,对于铜–水热管,内部工质水在低温环境下出现结冰,体积膨胀,产生较大的局部压力致使热管底部鼓包甚至破裂,而丙酮的凝固点为−94.6℃,在低温−55℃时不会出现结冰现象,因此铜–丙酮热管未出现鼓包现象。

3 结束语

本文针对工质分别为水和丙酮的热管均温板在不同姿态下的散热性能以及环境适应性进行了试验研究,结论及建议如下:

1) 相同工况下,相同规格的铜–水热管均温板的传热性能优于铜–丙酮热管均温板;

2 ) 管径为Φ8mm、壁厚为0.5mm、压扁后厚度为3.5mm的铜–水热管,竖直放置时,在−55℃环境下,会出现鼓包现象;

3 ) 铜–丙酮热管均温板的耐低温及温度循环冲击性能优于铜–水热管均温板;

4 ) 对于存在0℃以下低温使用环境的产品,不建议选用此规格以及厚度更薄的铜–水热管。文中仅验证了一种规格的铜–水热管,对于其他规格的铜–水热管的环境适应性还需进一步验。

本文来源:中国知网 版权归原作者所有,转载仅供学习交流,如有不适请联系我们,谢谢。